調頻雷達物位計:重塑工業生產的物位測量標準

在現代化工業生產的精密鏈條中,物位測量數據的準確性直接決定著生產效率與成本控制。當高溫容器內的熔融物料、高粘度反應釜中的粘稠介質、粉塵彌漫的料倉等復雜場景成為測量阻礙時,調頻雷達物位計以突破性技術,為工業生產提供了穩定可靠的物位監測方案。

傳統物位測量設備在面對工業現場的多重干擾時,常因信號衰減、介質粘附等問題產生數據漂移。調頻雷達物位計采用高頻電磁波技術,其發射的雷達波可穿透蒸汽、粉塵與泡沫形成的屏障,在被測介質表面形成穩定反射。即使在 - 40℃至 200℃的極端溫度區間、0-40bar 的高壓環境中,仍能保持 ±0.2% 的測量精度,讓化工反應釜內的液位變化、燃煤鍋爐的料位波動都處于精準掌控之中。

這種強大的環境適應性,使其在醫藥行業的無菌發酵罐、食品加工的糖漿儲存罐、礦山的礦石料倉等場景中表現卓越。某大型化肥廠將傳統超聲波物位計更換為調頻雷達物位計后,尿素合成塔的液位測量誤差從 ±5% 降至 ±0.3%,單批次產品原料消耗降低 2.1%。

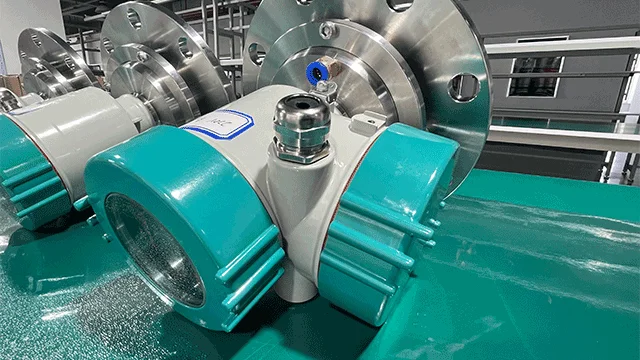

工業生產中的腐蝕性介質、有毒物料一直是物位測量的難題。調頻雷達物位計采用非接觸式測量原理,傳感器探頭與被測介質無直接接觸,從根本上解決了設備腐蝕、介質污染問題。在電鍍行業的鉻酸槽測量中,其特氟龍涂層探頭可耐受強腐蝕性介質侵蝕,使用壽命較接觸式設備延長 6 倍以上。

對于易燃易爆的危險場所,調頻雷達物位計通過 ATEX、IECEx 等防爆認證,采用本質安全型設計,可在化工防爆區、油氣儲罐等危險環境中安全運行。某煉油廠應用該設備監測原油儲罐液位后,不僅消除了人工巡檢的安全隱患,還通過實時數據傳輸實現了儲罐自動聯鎖控制,一年減少 3 次潛在溢出事故。

在工業 4.0 的浪潮下,調頻雷達物位計的智能化功能為生產管理賦能。設備內置的自診斷系統可實時監測信號強度、探頭狀態,通過 HART、PROFINET 等通訊協議將數據上傳至中控系統,運維人員無需現場排查即可判斷設備運行狀態。某水泥集團在 50 個原料倉部署該設備后,通過遠程診斷功能將故障排查時間從平均 4 小時縮短至 15 分鐘,年節約維護成本 38 萬元。

其寬量程比設計(1:100)可滿足從微量液位到滿罐狀態的全量程測量,配合自適應算法,能自動識別虛假回波并過濾干擾信號。在污水處理廠的污泥濃縮池測量中,即使介質表面因攪拌形成劇烈波動,仍能輸出穩定數據,為加藥系統提供精準的控制依據。

從精細化工的間歇式反應到連續生產的流水線作業,調頻雷達物位計正以其精準、可靠、安全的特性,成為工業生產的 “物位監測神經中樞”。選擇調頻雷達物位計,不僅是選擇了一款測量設備,更是為生產流程注入了智能化基因,在降本增效、安全生產的雙重驅動下,助力企業構建更具競爭力的現代化生產體系。

相關新聞

English

English

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~